Optimisation du design, évaluation de l’usure, maintenance prédictive

Evaluation des unités de plastification, pourquoi faire ?

Le métier de la transformation des matières plastiques est un métier de « frustrés » ! On voit la matière dans la trémie sous forme de granulé, puis elle réapparaît à la sortie de la filière sous forme fondue, ou à l’ouverture du moule sous forme solidifiée. Mais entre la trémie et l’outillage, on n’a pas vu comment la matière s’était transformée !

En EXTRUSION comme en INJECTION, le système VIS/FOURREAU permet de faire fondre la matière plastique, et il convient de ne pas être naïf concernant ses équipements.

Impact de la géométrie des unités de plastification !

La géométrie de la vis va avoir un impact direct sur la qualité de plastification de la matière plastique. La connaître permet de mieux comprendre les différences entre les presses ou les extrudeuses.

Ce point est particulièrement important en extrusion où le réglage de contre-pression n’existe pas en cours de production.

Impact de l’usure des unités de plastification !

L’usure des unités de plastification des presses à injecter les matières plastiques a un comportement pernicieux. Elle intervient lentement, progressivement et inexorablement.

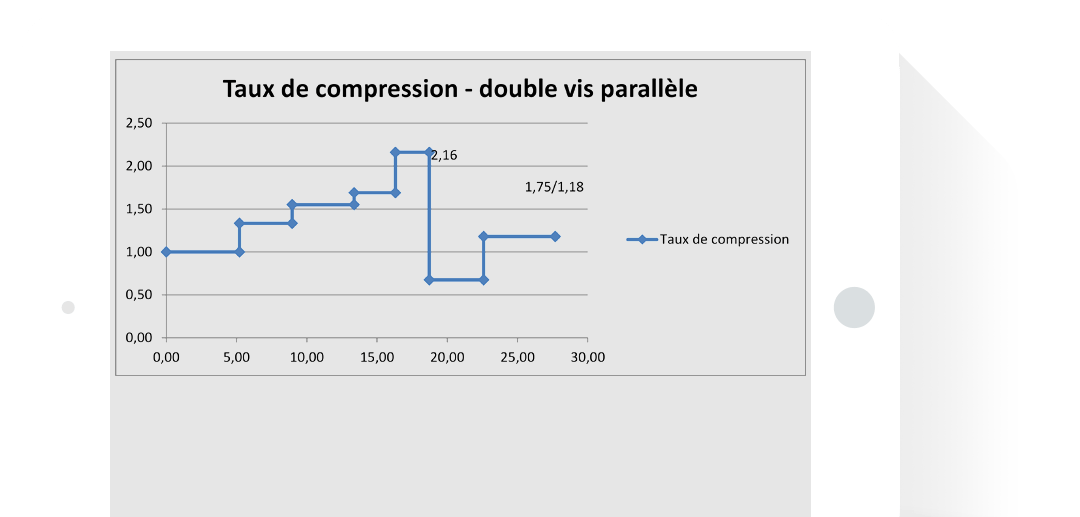

Optimisation du design par simulation avec COMPUPLAST

- Mesure de la vis si le client ne dispose pas des plans,

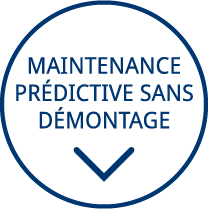

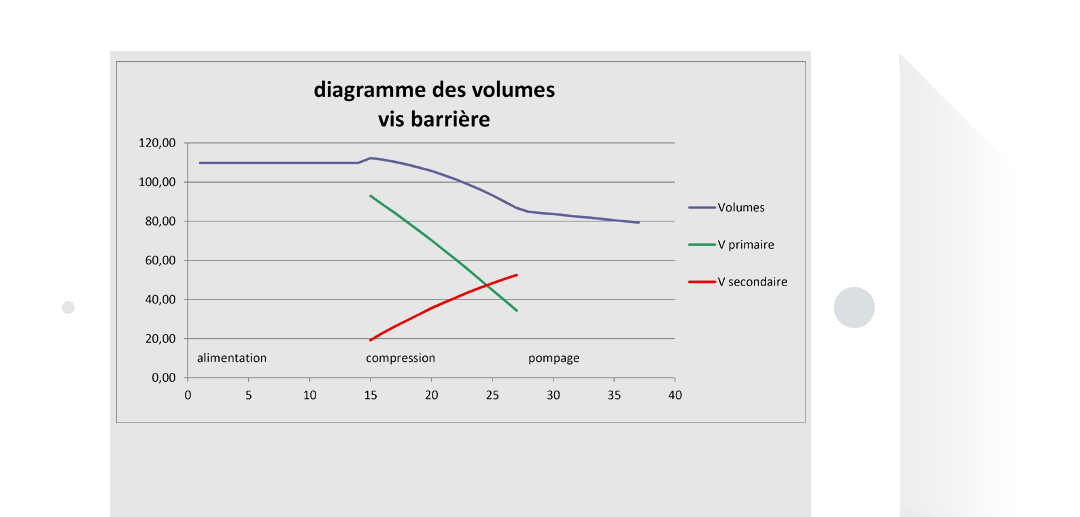

- Construction du diagramme des volumes et du diagramme du taux de compression :

- Simulation de la mise en fusion de la matière dans la vis

Quelques exemples d’optimisation

du design :

- Augmentation ou réduction du débit,

- Amélioration de la plastification de la matière,

- Diminution du temps de stagnation de la matière,

- Connaissance de la géométrie de la vis…

Domaine d’application :

- Monovis,

- Monovis avec filet barrière,

- Double-vis parallèle,

- Double-vis conique,

- Pointe de vis d’injection.

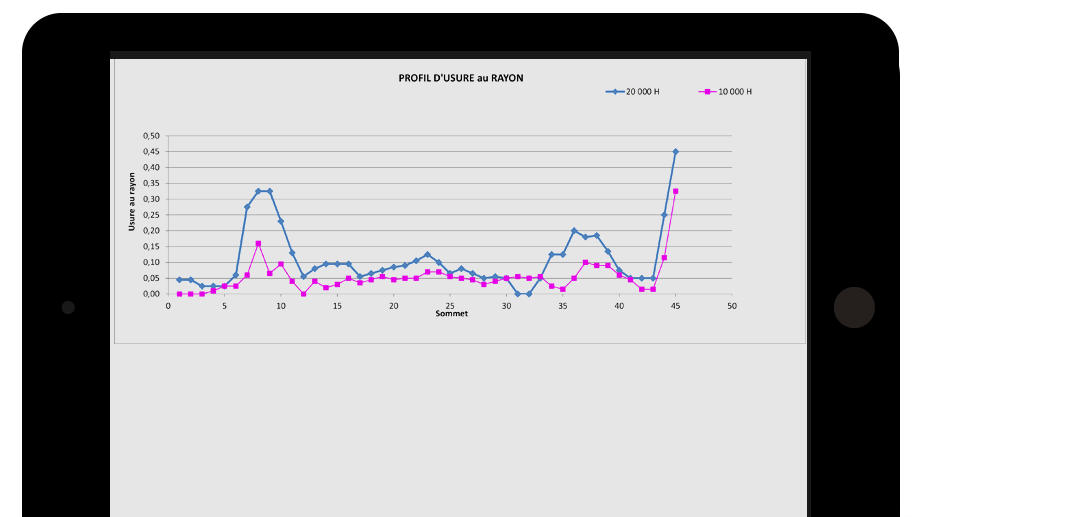

Evaluation de l’usure par mesure

Intervention sur site pour mesure de la vis, du fourreau (< 130 mm), et de la pointe de vis (injection);

Edition d’un rapport avec préconisations :

Maintenance prédictive des unités de plastification sans démontage

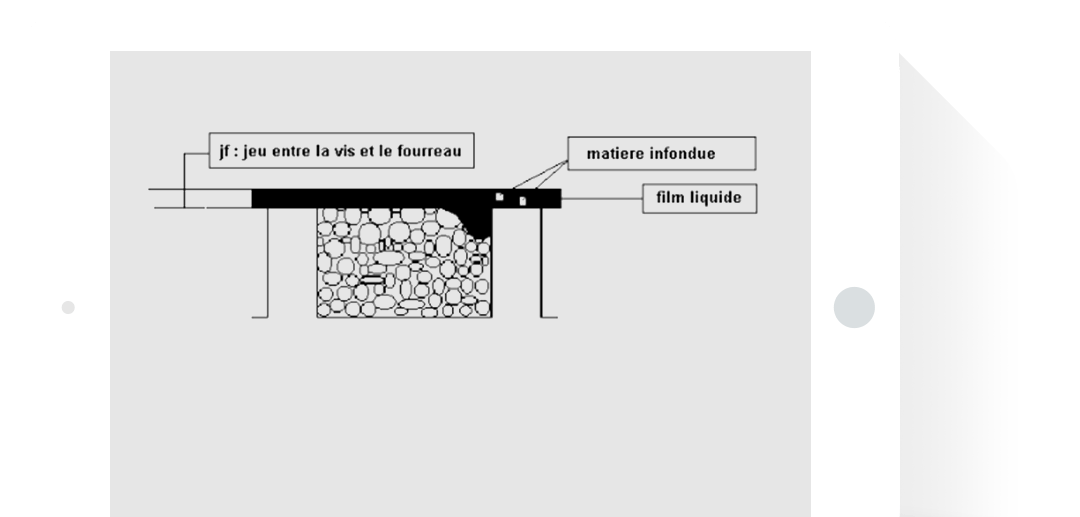

Lorsque l’usure est constatée de façon traditionnelle, un nombre important de composants a été injecté avec une matière plastique mal plastifiée, mal fondue.

En effet l’usure induit un jeu important entre la vis et le fourreau provoquant une recirculation de la matière avec une consommation anormale d’adjuvant, mais aussi la création de matière infondue d’autant plus dangereuse qu’il s’agit de pièces de structure. Un jeu trop important ne permet plus le cisaillement correct de la matière.

Si le grain infondu de matière reste bloqué dans le point d’injection, le composant injecté ne sera pas rempli. Le défaut est visible facilement à l’œil. Par contre si le grain infondu passe le point d’injection, il va se retrouver dans le composant et créer une décohésion, une stratification dans l’épaisseur de la pièce. Ce défaut est pernicieux car il n’est pas détectable en cours de production. Sa révélation peut intervenir lorsque qu’une pièce est sollicitée mécaniquement par une rupture prématurée.

Enfin, une instabilité de processus est également introduite qui provoque de façon aléatoire mais certaine, des composants injectés avec des bavures ou des zones incomplètes, rédhibitoires avec l’assemblage dans le produit fini, et souvent cause d’une augmentation des arrêts des machines d’assemblage dans la cas d’un montage automatisé.

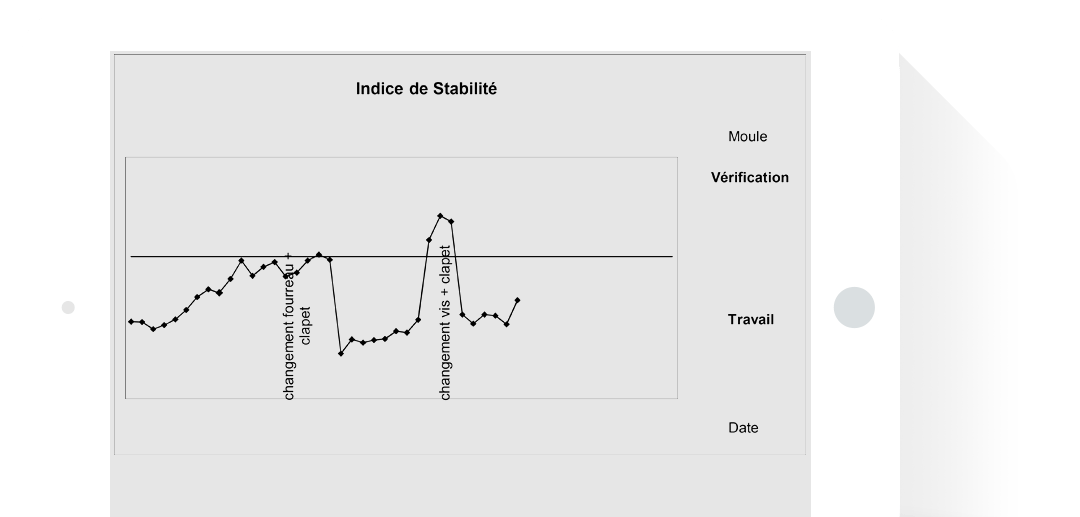

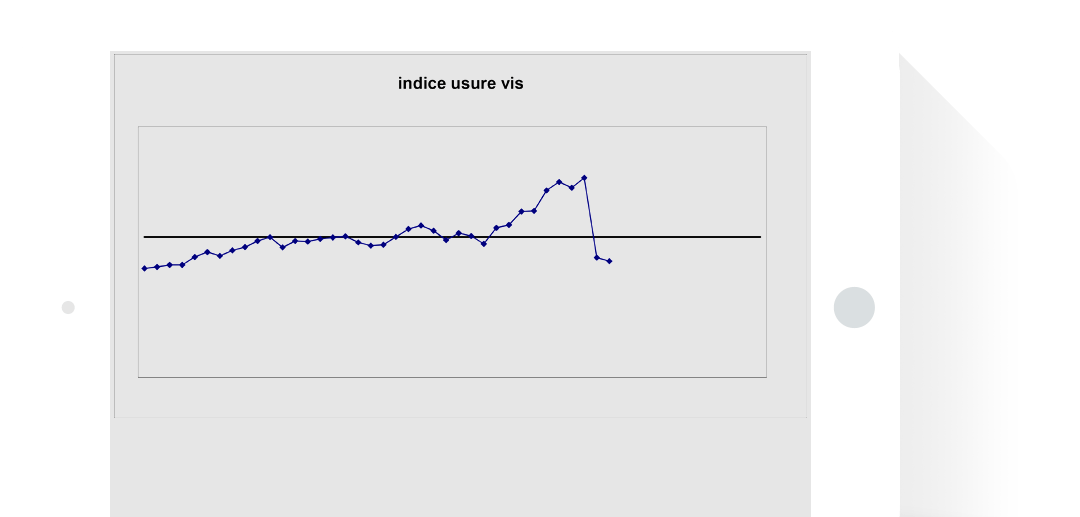

Des paramètres résultants de la presse à injecter sont prélevés trimestriellement en cours de production. Un traitement statistique et combinatoire permet de calculer 2 indices :

- L’INDICE de STABILITE qui donne l’image de l’usure entre le clapet et le fourreau

- L’INDICE USURE VIS qui donne l’image de l’usure entre la vis et le fourreau

Ces indices sont positionnés par rapport à des limites. Elles ont été déterminées grâce à un plan de capitalisation reliant l’état dimensionnel aux valeurs des indices.